咨询热线:

010-59795033

随着大气污染防治工作的不断深入,环境空气质量不断好转,国家对一氧化碳(CO)的排放要求也随之提高。自2018年以来,河北、山西多地发布关于钢铁行业一氧化碳排放的治理要求。CO治理与管控内容主要包括三部分:一氧化碳回收治理设施、安装一氧化碳在线监测系统,把一氧化碳控制纳入日常考核。开展钢铁行业一氧化碳综合治理,有效控制一氧化碳排放,对持续改善大气环境质量非常重要。

针对一氧化碳治理,北科环境采用催化燃烧技术,将烟气中的一氧化碳在催化剂表面进行完全氧化反应。该技术具有起燃温度低、燃烧完全、出口一氧化碳浓度低的优点。此外,在催化过程中释放大量反应热,可代替热风炉提供SCR脱硝催化所需的热能和温度,减少企业的能源消耗。

催化剂的高活性和稳定性以及工艺过程的开发是实现这一技术产业化应用的关键。自2020年开始,北科环境研发团队通过对催化剂载体类型、载体成型工艺、活性组分、涂覆工艺等多项研究,并通过实验室实验、中试试验、加速老化实验,获得高活性、高稳定性、耐杂原子的一氧化碳耐硫催化剂,打通了烟气一氧化碳治理的难关,真正实现了高效治污、节能减排的绿色发展理念。

烧结烟气主要成分为:N2、O2、CO2、CO,烟气中CO浓度为6000~10000 mg/Nm3。CO在催化剂的作用下,实现低温条件下将CO氧化为CO2,同时反应释放大量热能。反应产生的热能通过换热器提供给脱硫净化后的烟气,实现了脱硫烟气升温,达到脱硝SCR反应所需的温度,不再需要热风炉补热,降低了能源消耗。

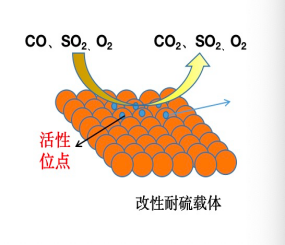

催化氧化原理:

CO在催化剂作用下,CO分子吸附在催化剂金属氧化物表面发生催化反应,被氧化为CO2,并释放出大量热能。催化剂产生氧空位被还原,再被解离吸附的氧补充氧缺位而重新氧化,得以再生。CO(g) + 1/2 O2(g) = CO2 ΔH298 = -282.98 kJ/mol

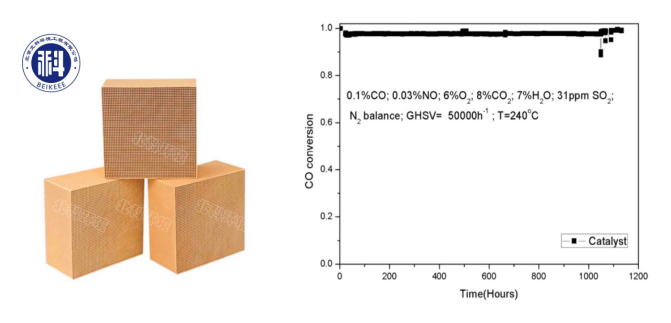

催化性活性和稳定性曲线

从应用的角度,催化剂的耐硫稳定性问题是催化剂在烟气治理领域的一块短板,北科环境研发团队进行了耐硫燃烧催化剂的开发,完成了 1000 小时以上耐硫性能测试。在高 SO2 和水蒸气含量下,催化剂效率仍稳定在95%以上,完全可以满足工业应用需求。

烟气升温原理:

一氧化碳燃烧反应为放热过程,根据反应热力学参数进行计算,8000mg/Nm3的CO 完全氧化生成 CO2 所释放能量为80 .8kJ/Nm3(1molCO完全转化释放热能282.98 kJ/mol)。根据烟气组成计算,烟气密度为:ρ=1.328 kg/Nm³,烟气比热容:C=998 J/(kg·℃),尾气温升(理论计算)约60℃。通过换热器,将催化反应释放的热能提供给脱硫后的烟气,达到脱硝反应所需温度,节省能耗成本4.00~5.32元/吨矿。

工艺流程

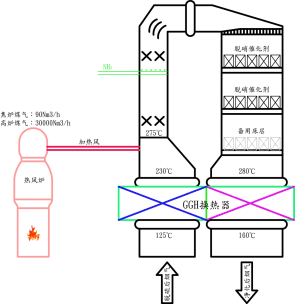

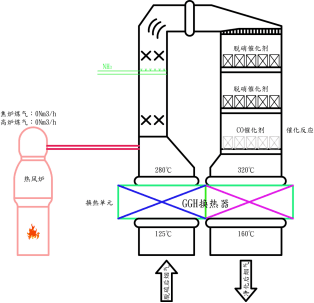

以某烧结机单塔的烟气治理改造为例:

改造前:

改造后:

技术优势

出口CO低:催化剂具有较高活性和温度适用区间,在220℃~580℃之间,CO脱除效率≥98%,CO达标排放无压力。

高稳定性:通过对催化剂载体选择和改性、特殊活性组分配方的改进,催化剂产品耐硫性能优异,抗水热老化能力强,加速老化试验条件下,催化活性表现出较高稳定性。

压降小:由于催化活性高,催化剂可以20000h-1~40000h-1高空速使用,装剂量少,床层压降小;

运行成本低:装剂量少,降低催化剂投资,减小运行成本。

工艺简单:催化剂安装要求低,设备简单,投资小;

节约能源:充分利用烟气中CO的反应热,代替热风炉提供SCR脱硝催化所需的热能和温度,节省能耗成本4.00~5.32元/吨矿。